| [打印] |

传统电梯行业制造商在电梯层门板折弯成型后的制造工序,均是采用人工在折弯机上取件、抽铆固定四端、再搬运码垛至剁板上,这样的生产工序效率低下(一班2人制造250件),且人员劳动强度高,即使白晚班一起也就只能生产500件层门。

随着市场对电梯产品的需求加大,整个生产调整为3班制,周六、周日还需要加班,才勉强能够满足实际的产能需要。经过测算:每一条钣金线每一天的人员需要为6人,9条线需要54人,现今企业的人力成本又在不断的增加,此种生产模式对于企业的长远发展造成了较大的制约和人力成本的浪费,需要进行工艺改进和设备自动化率提升,减少人力成本的支出并减轻作业人员的劳动强度。

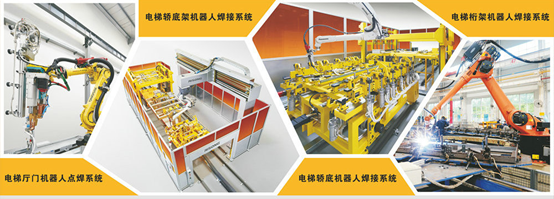

图:瑞松科技-电梯层门板取件点焊码垛机器人系统

——瑞松科技首先针对原有的层门板抽铆固定工艺进行了改良,采用电阻压力焊接方法,实现了冲孔工序简化,提升了折弯前工序的效率,还减少了抽铆的不锈钢铆钉的使用,实现了制造成本的递减,自动化提升上使用高柔性伺服6关节210KG机器人安装了伺服加压中频1200HZ的点焊钳和自动抽真空抓手及其自适应的中频焊接控制器,采用了高清晰2D影像系统,保证每个工件的抓料准确性和工件种类自动识别功能,实现了整个电梯层门在折弯后取件、定位、点焊、码垛、出料工序的完全自动化;为了保证每个焊接点的抗疲劳强度和产品更高的安全可靠性,采用了自适应焊接控制系,并实现了无飞溅的焊接。

1)产能提升

一条线一班达到可以生产600件的能效,一天白晚班可以生产到1200件,完全不需要按照以前三班制作业,且周六日也无需加班,一个作业员可以同时操作三条线的能力,还不需要人工上下物料,如果三条线开动一天可以生产3600件层门板。

2)产业提升、技术进步、节能环保和社会效益

通过以上的工艺改善、设备和自动化率的改造产能和品质的保证已经凸显,对整个电梯产业的技术提升起到了较大的促进作用;

设备的利用率提高本身就对设备的空运转时间给予了节约,且减少了日常的设备实际使用时间,直接起到了节能减排的效果,且淘汰了落后的工艺和制造方法;

人员方面也由原来的一条线一天白晚班需要6个人,减少为3条线只需2人,为企业节约了人力,且通过人员的技术提升,让作业员从繁重的作业环境中解脱出来,提高了人员的利用率,实现了企业少人化、轻劳化。

改善前:人工作业,3班6人24小时750件

改善后:机器人作业,1班1人8小时1800件